随着太阳能资源利用的不断发展,大规模地面光伏电站工程的建设迅速发展,螺旋地桩作为地面光伏电站支撑系统的基础结构,起承上启下、至关重要的连接支撑作用。

由于螺旋地桩桩身材质采用热镀锌钢材,长期处于阴暗潮湿的地下环境,如果不能采取有效措施,最易发生腐蚀,不仅会造成部分电站支撑系统的失稳或坍塌,甚至会影响到整个光伏电站的使用寿命。光伏电站的螺旋地桩

螺旋地桩经过切断、变形、焊接,酸洗,热镀等工艺进程才生产出合格的地桩,其中酸洗、热镀锌是重要的防腐处理进程,直接影响螺旋地桩的使用寿命。螺旋地桩加工水平直接决定其使用寿命。如选用的焊管质量,焊接的质量水准,是否有砂眼,虚焊,焊接的宽度,这些都影响地桩将来的使用寿命和后续加工的质量。酸洗是重要的防腐基础工艺进程,而热镀的质量,如热镀的时间,外表处理的好坏,都影响地桩防腐处理的质量。

根据螺旋地桩的应用环境,把腐蚀主要分为大气腐蚀和土壤腐蚀两种。大气腐蚀:当地桩露在空气中,与其表面温度较高的空气接触时,大气中的水蒸气在金属表面凝结结露,形成水膜,由于水膜溶解空气中的气体及其他杂质,起到电解液的作用,从而引起地桩表面产生电化学腐蚀。土壤腐蚀:土壤是一种复杂的三相结构,主要由土颗粒、水、空气和无机物等组成,土颗粒之间存在大量毛细孔隙,空气和水充填到孔隙中,常形成胶体结构,具有导电性,属于离子导体。当钢质地桩与土壤导体接触时,会形成腐蚀原电池,产生电化学腐蚀。

螺旋地桩的应用环境

因此,发生电化学腐蚀是威胁螺旋地桩使用寿命的重要因素,也是最常见、最严重的一种腐蚀。那么,我们要如何延长螺旋地桩的使用寿命,成为当下光伏电站考虑的重要问题。

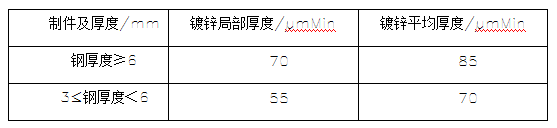

螺旋地桩表面经过热浸镀锌处理,而衡量螺旋地桩的耐腐蚀性的关键指标就是锌层的厚度,大多人都认为两者成正比关系。一般工况条件下,螺旋地桩的表面锌层平均厚度一般为65um,想要有40年甚至更长的使用寿命,螺旋地桩镀层平均厚度越厚越好吗?答案显然不是。根据《光伏发电站设计规范》,螺旋桩当采用热镀锌防腐处理时,镀锌厚度应符合现行国家标准《金属覆盖层 钢铁制件热浸镀锌层技术要求及实验方法》GB/T 13912的规定。

螺旋地桩的镀层分析

热镀锌层可给钢件提供三重防腐蚀保护:隔离层保护、腐蚀产物层的保护和电化学保护,其具有良好的耐蚀性、黏附性、硬度与耐磨性能。当空气干燥、镀锌层表面无水分时,则生成ZnO。这样在锌的表面,就形成了由ZnO、Zn(OH)、ZnC03组成的锈层,这层产物对锌层自身有保护作用,腐蚀速度会变慢。

显然,除了上述因素会影响螺旋地桩的使用寿命外,使用环境、使用方法也会对使用寿命产生一定影响。如土壤的酸碱程度、操作进程是否妥当、不恰当的使用等都会导致金属地桩外表的损坏,使金属保护层被损坏,导致金属地桩腐蚀加快,减少使用寿命。 热镀锌螺旋地桩

热镀锌螺旋地桩

- 当镀锌层完好时,螺旋地桩表面被锌层完全覆盖,锌层腐蚀产生的锈层物质会减缓内部锌层和桩身的腐蚀速度;

- 螺旋地桩的镀锌层由于腐蚀或磨损等原因,镀锌层中的铁锌合金部分暴露在腐蚀环境中,由于合金层与纯锌层的电极电位不同,电位较负的纯锌层优先被腐蚀;

- 螺旋地桩的纯锌层逐渐消耗完毕,此时锌铁合金层完全暴露在外,但仍可缓减腐蚀速率;

- 当螺旋地桩的镀锌层在打桩或安装的过程中被磨损或者由于腐蚀原因,导致部分缺失,镀锌层、锌铁合金层就会随着腐蚀的过程缓慢溶解,同时其腐蚀产物会抑制氧向金属表面扩散,从而降低腐蚀速率;

- 纯锌层被完全腐蚀,螺旋地桩部分裸露,电极电位较负的锌铁合金对桩身仍能提供电化学保护;

当锌铁合金层被消耗完毕,螺旋地桩就会裸露在腐蚀环境中受腐蚀。

通过以上分析得知,螺旋地桩在非特殊情况下一般能保证40年的使用寿命,也就是说至少40年后,纯铁才会暴露在腐蚀环境中受腐蚀。

面对螺旋地桩腐蚀情况,我们要采用什么有效的途径来防止腐蚀。在工程实施阶段,我们可以从桩身材料、保护层、改善受力性能、外加电流等方面做好螺旋地桩的防腐工作:- 在具有腐蚀性土壤的地区,应要求地质勘察单位现场取样进行腐蚀性测试,提供可靠的腐蚀性分析报告;

- 设计时,应提供便于实施的防腐蚀措施,如使用有机、无机涂层或金属镀层,加强外部保护层的作用;

- 采购时,严格把控产品质量,从根源上提高耐腐蚀性能;

- 如遇施工区内土层较硬或含碎、块石,应采取引孔辅助措施,减小对保护层的破坏作用;地桩螺旋钻进过程中,造成桩周土层松动,可采取压实或注浆挤密桩周土体,提供抗腐蚀能力。

运营期间,应定期对其进行维护检查,发现腐蚀及时处理,减缓腐蚀。

光伏场景的螺旋地桩

螺旋地桩,作为一种新型的设备、光伏支撑基础,我们可以根据实际情况选择有效的防腐方式进行防腐,提高设备、光伏的稳定性和安全性,保障工程的顺利进行。

热镀锌螺旋地桩

热镀锌螺旋地桩